Entwicklung eines realitätsnahen Simulators für die Virtualisierung des Tunnelvortriebs, um Maschinenführer in einer sicheren Trainingsumgebung auszubilden.

DigITSimulator

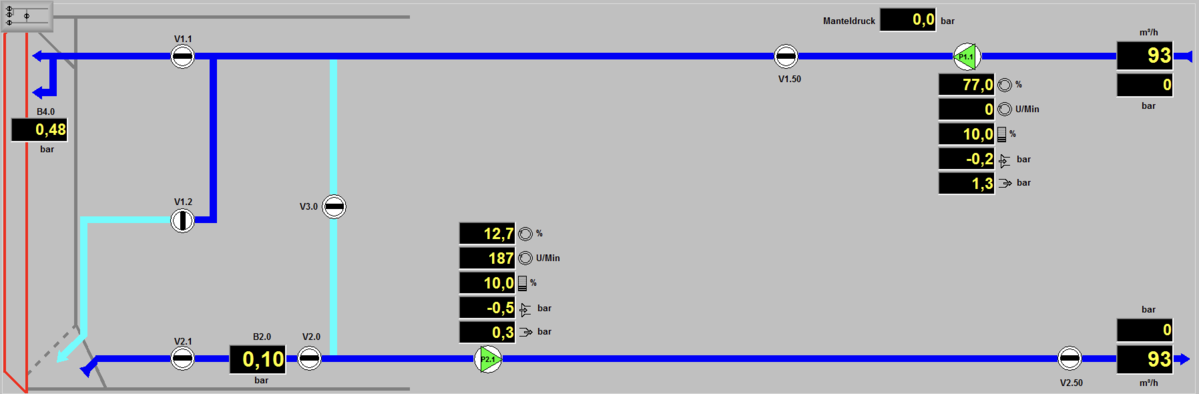

Tunnelbohrmaschinen sind hochkomplexe Systeme. Ihr Betrieb wird zu Laufzeit dauerhaft sowohl von Sicherheitsprogrammen als auch durch den Maschinenführer überwacht. Ähnlich dem Armaturenbrett im Auto hat auch der Maschinenführer über ein visuelles Dashboard Einblick in die einzelnen Aggregate und Subsysteme der Tunnelbohrmaschine. Hierauf sind Kennwerte zu sehen wie die Vortriebsgeschwindigkeit, Drehzahl des Schneidkopfes, Temperaturen, Lage und Position der Maschine, Drücke von Hydrauliken sowie eine Sicht auf den installierten Wasserkreislauf, der zum Transport des abgebauten Materials dient und Bentonitversorgung, welches unter anderem als Schmiermittel der Maschine im Bohrloch dient.

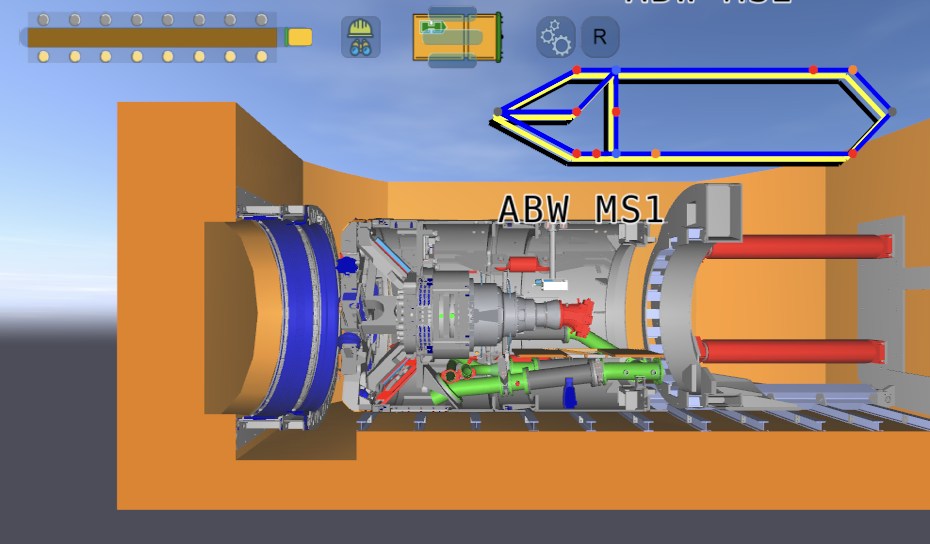

Ziel des Projektes „DigITSimulator“ ist die Virtualisierung dieses Tunnelvortriebs zu Trainingszwecken. Der Simulator soll einem angehenden Maschinenführer eine sichere Trainingsumgebung mit einer realitätsgetreuen Schnittstelle und einem möglichst realitätsnahen Verhalten der Maschine bieten. Weitere Aspekte sind eine rudimentäre Konfiguration der Geologie und Streckenplanung. So können unvorhergesehene Grenzfälle wie Störungen und Lastspitzen virtuell vordefiniert, reproduziert und sicher trainiert werden. Hierfür wird ein digitales Abbild der Maschine im Erdreich erstellt und zur Simulation im Erdreich genutzt. Der dabei einstehende Digitale Zwilling wird über das Kommunikationsprotokoll OPCUA mit der Steuerung (SPS) und dem genutzten Steuerungsprogramm einer Tunnelbohrmaschine verbunden. Die SPS wird von der in Echtzeit laufenden Simulation mit dem Digitalen Zwilling aus mit sämtlichen input-Daten versorgt, als ob eine reale Maschine vorhanden wäre und im Erdreich bohren würde. Zu den Inputs zählen Sensordaten (Drücke, Geschwindigkeiten, Laserabstandmessungen, Temperaturen) und Aktordaten (Ventilstellungen, Leistungsvorgaben, Zylinderstellungen, Pumpenleistungen).

Ebenfalls an die SPS angeschlossen wird ein reales physisches Steuerpult, welches analog zur realen Maschine bedient werden kann und der Konfiguration entspricht, welche auch an den Baustellen zum Tunnelbohren verwendet wird. Es besteht ebenfalls die Möglichkeit eine digitales Bedienpanel z.B. über ein Touch-Tablet zu nutzen.